Die Sonplas GmbH in Straubing ist langjähriger Partner der Automobilindustrie. Seit mehr als 10 Jahren setzen die Ingenieure des Sondermaschinenbauers bereits innovative Projekte im Bereich der Elektromobilität um und leisten dadurch einen Beitrag für die Mobilität der Zukunft.

Ein neu entwickeltes Verfahren zur Bearbeitung von Elektroden ist eines der innovativen Projekte, das die Sonplas GmbH vorantreibt. Dabei ist es Sonplas gelungen, ein qualitativ hochwertiges Laserschnittverfahren zu entwickeln, um die Schnittkanten der zu separierenden Elektrodenfolien deutlich zu verbessern. Zusätzlich zu diesem Verfahren wird in einem Innovationsprojekt an einem Inspektionsmodul gearbeitet, dass die Qualität der Batterieelektroden bewertet.

Im Rolle-zu-Rolle-Bearbeitungsverfahren werden die Trägerfolien auf den sog. Mutterrollen mit Elektrodenmaterial beschichtet. Anschließend werden die Folien auf den kleineren Tochterrollen separiert, um das gewünschte Format der Zellen zu erreichen, bevor sie anschließend am Rand zugeschnitten werden (sog. Notching). Nach dem Notching erfolgt die Separation, bei der die einzelnen Elektrodenblätter herausgeschnitten werden. Nur einer der vielen Vorteile dabei ist die Verbesserung der Schnittkante der Elektrodenfolien. Ein optimaler Laserschnitt ist erforderlich, damit das Qualitätsniveau der daraus resultierenden Batterien, den höchsten Standards entspricht.

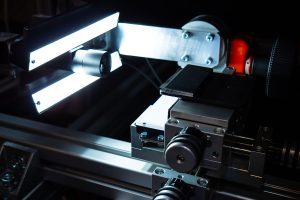

Die Kamera sowie die notwendige Beleuchtung für die Überprüfung der Schnittkanten im Inspektionsmodul der Sonplas GmbH.

Zur Bewertung dieses Qualitätsniveaus hat die Sonplas GmbH nun ein Inspektionsmodul entwickelt, dass diese Bewertung automatisiert vornimmt. Um diese Laserschnittkantenqualität zu garantieren, muss die Parametrisierung aller Komponenten des Laserschneidens perfekt aufeinander abgestimmt sein. Nach der Ermittlung der Parameter und der Bearbeitung der Folie wird die Elektrode auf verschiedene Qualitätskriterien überprüft. In der Vergangenheit haben diesen Schritt Experten übernommen und die Überprüfung manuell unter einem Mikroskop durchgeführt. Dieser Vorgang war nicht nur zeitaufwändig, sondern auch subjektiv vom Experten abhängig.

Mit Hilfe des Inspektionsmoduls lassen sich mehrere wichtige Kriterien automatisch überprüfen. So kann beispielsweise die Grat-Qualität der geschnittenen Elektroden analysiert werden. Diese ist entscheidend, um sicherzustellen, dass sich in der späteren Batterie keine Partikel ablösen können, die zu einem Kurzschluss und somit zum Defekt der Zelle führen könnten. Ein Schwenkarm, an dem eine Kamera inklusive der notwendigen Beleuchtung montiert ist, ermöglicht außerdem zwischen zwei verschiedenen Perspektiven zu wechseln.

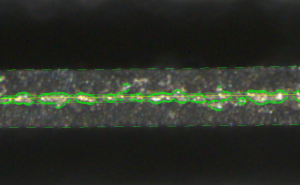

0° Ansicht im Inspektionsmodul: Zu sehen ist die Schmelzwulst, die sich im Laserprozess bilden kann.

So werden beispielsweise verschiedene Eigenschaften getestet, welche durch die Wärmeeinwirkung), des Lasers entstehen. Dazu gehört unter anderem die Heat-Affected-Zone (HAZ). Dabei wird die Elektrode mit der Kamera aus zwei Winkeln betrachtet, aus der 90° Ansicht und der 0° Ansicht, um eine lückenlose Erfassung aller Eigenschaften zu garantieren. In der 0° Ansicht wird beispielsweise die Schmelzwulst beobachtet, welche sich durch das Lasern bilden kann . Eine eigens von Sonplas entwickelte Software wertet die Bilder der Kamera anschließend automatisiert aus.

Die Qualitätskriterien werden hierbei nicht nur in kalibrierten Maßen ausgegeben, wie z. B. der maximale Grat, der durch das Laserschneiden entsteht, , sondern werden zusätzlich auch dank vordefinierter Parameter qualitativ bewertet und benotet. Somit kann auf einen Blick zwischen der Qualität der Schnittkanten unterschieden werden. Abschließend werden die gesammelten Daten per „.csv“ Format ausgegeben, wodurch eine einfache statistische Auswertung im Anschluss gewährleistet wird. Des Weiteren garantieren Stichproben-Tests, dass die Qualität während des Betriebs immer auf dem höchsten Niveau bleibt und bei Abweichungen der Prozess nachgesteuert werden kann.

Durch dieses Inspektionsmodul kann die Elektrode mit der besten Qualität, und damit die besten Einstellungen für den Schnittprozess ermittelt werden. Nach der erfolgreichen Umsetzung des Prototyps wurde bei der Sonplas GmbH inzwischen mit den ersten Weiterentwicklungen begonnen. So wird aktuell an einer Automatisierung gearbeitet, um die Prüfung auch in einem Inlineprozess einsetzen zu können.