Die Leistungselektronik in Elektro- und Hybridfahrzeugen verbessert sich ständig. Um auf diesem hohen Niveau wettbewerbsfähig zu bleiben, benötigen Hersteller nicht nur Anlagen, mit denen sie die einzelnen Bauteile – Inverter, Charger und DC/DC-Converter – sicher montieren, sondern auch testen können. Wie das in der Praxis am besten funktioniert und warum Sonplas dafür der ideale Partner, erklärt Herr Denk bei Sonplas.

Alexander Denk

Teamleiter Elektrische Konstruktion bei Sonplas

Herr Denk, was versteht man im Zusammenhang mit Elektrofahrzeugen unter Leistungselektronik?

Alexander Denk: Mit der Leistungselektronik wird der gesamte Antrieb eines Elektroautos gesteuert. Sie besteht aus drei Bauteilen – die erste Komponente ist der Inverter. Er wandelt die Gleichspannung der Batterie in Wechselspannung für den Motor um. Die zweite Komponente ist der AC-Charger oder besser: die Ladeeinheit. Beim Tanken an der Steckdose oder der Wallbox fließt Wechselstrom, den dieses Bauteil in Gleichstrom wandelt und so die Batterie lädt. Dazu kommt noch der DC/DC-Converter, der zum Beispiel das 12-V-Bordnetz versorgt.

Was raten Sie Entscheidungsträgern der Hersteller, Original Equipment Manufacturer (OEM) und First-Tier-Lieferanten im Bereich Leistungselektronik für Elektrofahrzeuge?

Alexander Denk: Eine Zusammenarbeit mit Sonplas, versteht sich (lacht). Aber im Ernst, wir liefern Montage- und Prüfanlagen für exakt diese Sparte. So planen und realisieren wir beispielsweise Linienkonzepte vom Musterbau bis zu Hochleistungsanlagen mit Zykluszeiten zwischen 20 und 300 Sekunden für Inverter, Konverter und On-Board-Charger. Anwender können darauf typische Werkstücke von zwei bis 25 Kilogramm fertigen.

Also Anlagen für die Fertigung von Leistungselektronik von Elektrofahrzeugen von der Stange?

Alexander Denk: Es kommt darauf an. Je nach Projektanforderung greifen die Fachleute dabei entweder auf ein breites Portfolio an bewährten und zum Teil patentierten Prozessen zurück – oder sie entwickeln gemeinsam mit den Kunden eigene Abläufe als maßgeschneiderte Lösung. Damit können sie ihre Produktionskosten deutlich senken. Aufgrund unserer umfangreichen Erfahrung in der Elektronikfertigung entwickeln wir in unserem eigenen Labor zum Beispiel auch Endstufen und fertigen diese. Und natürlich unterstützen wir zudem beim Prototypenbau, falls die Unternehmen nicht die erforderlichen Anlagen haben, um diese inhouse herzustellen.

Und dann gilt es, die Bauteile für die Leistungselektronik von Elektrofahrzeugen zu testen?

Alexander Denk: Genau. Dabei gilt es, diesen Vorgang auf die jeweilige Anforderung genau anzupassen. Für die Hersteller bedeutet dies jedoch oft einen enormen Aufwand. Dazu kommt, dass die meisten Anbieter von Montageanlagen das Prüfen selbst nicht anbieten: Entweder fehlt die Kompetenz – oder sie haben nicht das nötige Equipment, die erforderlichen Tests komplett abzudecken. Wir haben uns hier in kurzer Zeit ein umfangreiches Know-how angeeignet und mittlerweile einige sehr erfolgreiche Referenzen vorzuweisen. Kunden vertrauen unseren Spezialisten, vertrauen auf ihre Erfahrung, ihre umfangreiche Beratung und auf ihre Einschätzungen. Sie erhalten damit einen klaren Mehrwert. Denn wir bieten Anwendern enorme Sicherheit in den oft unsicheren Entwicklungsphasen.

Welche Tests für die Leistungselektronik von Elektrofahrzeugen bietet Sonplas an?

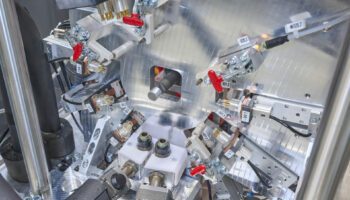

Alexander Denk: Eine wichtige Sparte sind unsere Prüfanlagen für den End-of-Line-Bereich (EOL). Deren Besonderheit besteht darin, dass die Anlagen modular aufgebaut sind. Damit passen wir diese flexibel an die individuellen Bedürfnisse an: Entsprechend der Anwendung, und was geprüft werden soll, setzen unsere Fachleute die Module aus dem Baukasten spezifisch zusammen. Für unterschiedliche Produkttypen erhält der Kunde eine Basismaschine mit dem passenden Testadapter – und spart so deutliche Kosten.

Worauf kann ich die Leistungselektronik mit den einzelnen Modulen testen?

Alexander Denk: Je nach Bedarf kann die Maschine etwa die Dichtheit prüfen – in der Regel erfolgt dies mit Luft – oder sie übernimmt das sogenannte Flashen, um Kalibrierdaten zu hinterlegen oder das Betriebssystem aufzuspielen. Mit der Prüfstation testen Kunden zudem die Kommunikation etwa über CAN oder Ethernet. Letztendlich kann der Kunde damit Ströme, Leistungen und Wirkungsgrade messen und berechnen sowie indirekt die Drehzahl erfassen.

Die EOL-Prüfanlagen für die Leistungselektronik von Elektrofahrzeugen sind eine Sparte. Welche weiteren hat Sonplas im Portfolio?

Alexander Denk: Wir bieten den Herstellern auch zuverlässige Lösungen für Safe-Launch-Tests – genauso wie für die Kalt- und Warm-Prüfung von Platinen oder ganzen Baugruppen. Denn, damit Elektro- und Hybridfahrzeuge mit einem sehr guten Wirkungsgrad fahren, ist nicht nur die Temperatur des Elektromotors und der Batterie in einem optimalen Bereich zu halten, sondern auch die der Leistungselektronik. Mit unseren Anlagen können Betreiber Tests zwischen minus 40 und plus 90 Grad Celsius fahren. Zudem sind sie in der Lage, verschiedene Umgebungsbedingungen zu simulieren. Umsetzen lassen sich auch Langzeit-Tests vor der geplanten Serienfertigung. Dabei werden die Produkte dann noch intensiver geprüft.

Ist das Testen der Leistungselektronik nicht gefährlich?

Alexander Denk: Das hängt von Prüfanlage und Anwender ab. Elektrofahrzeuge haben zwei Bordnetze – das Hochvoltnetz für den Antriebsstrang und das Niedervoltnetz für die Bordelektronik wie Radio, Beleuchtung, Scheibenwischer oder auch den Tempomat. Hierfür ist ein Hochvolt-Akku verbaut, der über den Konverter die 12-Volt-Batterie für die Bordelektronik speisen kann. Dessen Spannung wurde in der Vergangenheit immer höher. Anfangs waren es nur 48, inzwischen sind es 800 Volt. Der Trend geht sogar zu 1.200 Volt. Denn bei gleicher Stromstärke wird immer mehr Leistung gefordert. Mit den aktuellen und den zukünftig noch höheren Spannungswerten müssen die Anlagen sicher umgehen können. Viele Untersuchungen erfolgen direkt an den spannungsführenden Bauteilen der Leistungselektronik. Sind die Prüflinge also getestet, muss sichergestellt sein, dass sie nicht mehr unter Spannung stehen, wenn der Werker die Schutztür öffnet. Das könnte für ihn sonst lebensgefährlich sein.

- Modularer Aufbau

- Inverterprüfstand

- Elektronik Testanlage

Was macht Sonplas zur Risikominimierung seiner Prüfanlagen für Leistungselektronik?

Alexander Denk: Wir bieten ein Konzept, das potenzielle Unfallursachen abdeckt und Risiken mindert. Das fängt schon bei der Auswahl der geeigneten Installationsmaterialien wie Kabel, Klemmen, weiterer Bauteile und Materialien an. Genauso sicher wie alle Spannungsbereiche handhaben die Anlagen auch Spitzenströme über 800 Ampere und damit entsprechend hohe Leistungen.

Was macht Sonplas im Bereich Leistungselektronik Ihrer Meinung nach besser als andere?

Alexander Denk: Wir bieten Montage und Testen aus einer Hand. Damit führen wir in unseren Lösungen beide Disziplinen effizient zusammen. Dank unseres bewährten Netzwerks an ausgewählten und zuverlässigen Partnern erhalten Anwender bei uns das komplette Paket und haben nur einen Ansprechpartner. Das verkürzt Wege, reduziert den organisatorischen Aufwand – und vermeidet Schnittstellenprobleme. Wir schulen unsere Kunden natürlich auch an unseren Anlagen. Und mit dem modularen Aufbau passen wir die Prüfstände zudem an die steigenden Anforderungen oder an geänderte Produkte an.