Bei einem elektrifizierten Antrieb ist die Leistungselektronik das Bindeglied zwischen Batterie und Motor: Sie versorgt den Elektromotor mit Strom.

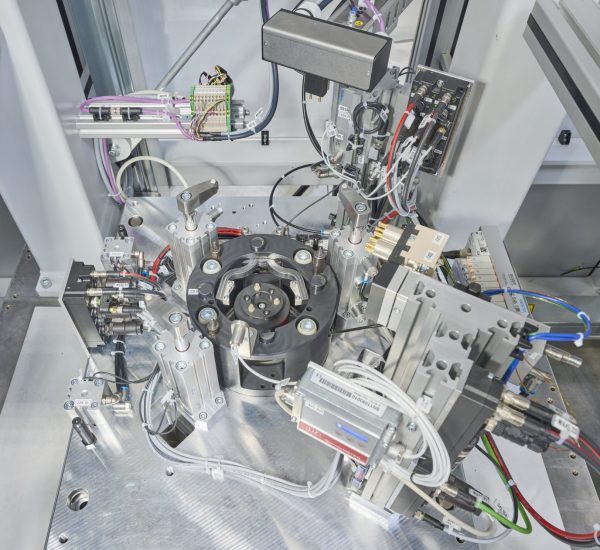

Für alle drei Komponenten der Leistungselektronik – Inverter, Konverter und On-Bord Charger – entwickeln wir sowohl Montage- als auch Prüfanlagen. Damit erhalten Sie alles aus einer Hand. Wir planen und realisieren Linienkonzepte vom Musterbau bis zu Hochleistungsanlagen mit Zykluszeiten zwischen 20 und 300 Sekunden. Sie können darauf typische Werkstücke von zwei bis zu 20 Kilogramm fertigen.

Erfahren Sie mehr über das Testen von Leistungselektronik:

Ihre Vorteile

Aufgrund unserer Historie können wir auf sehr viel Erfahrung in der Elektronikfertigung zugreifen. In unserem eigenen Elektroniklabor entwickeln wir zum Beispiel Endstufen und fertigen diese. Unsere Experten wissen genau, worauf es bei der Leistungselektronik im Elektroauto ankommt.

Je nach Projektanforderung greifen wir auf unser breites Portfolio an bewährten und zum Teil patentierten Prozessen zurück – oder wir entwickeln gemeinsam mit Ihnen eigene Prozesse als maßgeschneiderte Lösung für die Leistungselektronik im Bereich der Elektromobilität. Wir haben alle Kernprozesse mehrfach realisiert. Aufgrund unserer umfangreichen Erfahrung können Sie typische „Anfängerfehler“ ausschließen.

Falls Sie nicht das erforderliche Equipment dazu haben, um Prototypen inhouse zu bauen, bieten wir Ihnen die Anlagen dazu und das erforderliche Prozess-Know-how.

Wir entwickeln gemeinsam mit Ihnen Prozesse für die Leistungselektronik, die in der Praxis auch funktionieren. Bestehende Prozesse optimieren wir bei Bedarf. Damit können Sie Ihre Produktionskosten senken.

Beim Kupferschweißen etwa setzen wir auf grüne Laser. Dieses relativ neue Verfahren ist besonders effizient. Denn Kupfer absorbiert die grüne Wellenlänge deutlich besser als die infrarote. Weil der Werkstoff beim grünen Laserverfahren seine Schmelztemperatur schneller erreicht, startet auch der Schweißprozess schneller, und es ist weniger Laserleistung erforderlich. Für optimale Ergebnisse können wir in unserem Labor Schliffbilder erzeugen und auswerten.

Dazu gehört zum Beispiel das Kleben von Magneten bei der Filterfertigung. Von uns erhalten Sie auch die passende Fügestation für die Pressfit-Pins: Sie haben jederzeit die Kontrolle über Einflussgrößen wie Kraft, Weg oder die Durchbiegung. Dazu kommt eine Stichprobenprüfung mit DMS.

Gehen Sie bei der Leistungselektronik mit uns auf Nummer sicher!

Für den EOL (End of Line) Bereich erhalten Sie von uns modulare Prüfvorrichtungen. Dazu gehören die Dichtheitsprüfung, die in der Regel mit Luft erfolgt, sowie das Flashen, um Kalibrierdaten zu hinterlegen und das Betriebssystem aufzuspielen. Mit der Prüfstation können Sie ebenso die Kommunikation etwa über CAN, Lin oder Ethernet testen. Weiterhin lassen sich Ströme, Leistungen oder Wirkungsgrade messen und berechnen sowie sämtliche Funktionen prüfen. Möglich ist zudem eine indirekte Drehzahlerfassung durch Auswertung der Strom-/Spannungsverläufe bei Motoren.

Für Kalt-Tests von Platinen mit Nadeladaptern sowie für Safe Launch Tests erhalten Sie von uns zuverlässige Test-Systeme.

Herausforderung Prüfen

Wir können mit den aktuellen Hochvolt-Anwendungen sicher umgehen – und sind darüber hinaus bereit für Systeme mit künftig noch höheren Spannungen bis zu 1500 Volt.

Genauso sicher wie Spannungen handhaben wir Ströme größer 500 Ampere und damit entsprechend hohe Leistungen. Profitieren Sie von diesem Alleinstellungsmerkmal.

Wir sind für Sie ein verlässlicher Partner in der Montage und für Prüftechnologie!

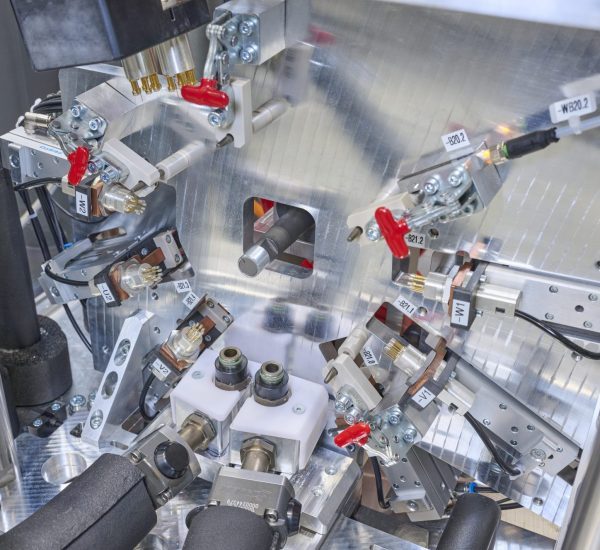

Invertermontage

Kontaktieren Sie uns!

Dipl.- Ing. (FH)

Vertrieb

+49 9421 9275-354

info@sonplas.de

Dipl.- Ing. (FH)

Vertrieb

+49 9421 9275-240

info@sonplas.de

Unsere Produkte im Einsatz

Fragen & Antworten zur Leistungselektronik

Die Leistungselektronik von Elektro- und Hybridfahrzeugen besteht aus drei Komponenten:

- Inverter

- Konverter (DC/DC Spannungswandler)

- On-Board Charger

Der Inverter regelt und überwacht den Elektromotor und schafft so die anforderungsgerechte Drehmomentversorgung und Drehzahlsteuerung des E-Antriebsstrangs. Dazu wandelt er die Gleichspannung der Batterie in die vom Elektromotor benötigte Wechselspannung um.

Zur Versorgung des Bordnetztes muss die Spannung der Hochvolt-Batterie von 400 oder 800 Volt in eine Niederspannung von 12 Volt umgewandelt werden. Diese Aufgabe übernimmt der Konverter – oder auch DC/DC-Wandler genannt.

Die dritte Komponente der Leistungselektronik ist der On-Board Charger. Meist in der Nähe der Batterie verbaut, wandelt diese Ladeeinheit den eingehenden Wechselstrom in einen Gleichstrom um. Diese Einheit stellt damit einen schnellen und gleichzeitig batterieschonenden Ladevorgang sicher. Bei einer Schnellladesäule übernimmt der On-Board Charger das Lademanagement.

In Elektrofahrzeugen gibt es zwei Bordnetze: das Hochvoltnetz mit 400 oder 800 Volt für den Antriebsstrang und das Niedervoltnetz mit 12 Volt für die Bordelektronik wie Radio, Beleuchtung, Scheibenwischer oder auch Tempomat. Dazu ist eine Hochvolt-Antriebsbatterie (Akku) verbaut, die über den Konverter auch die 12 V Batterie für die Bordelektronik speisen kann.

Dazu muss die Temperatur des Elektromotors, der Batterie und der Leistungselektronik in einem wirkungsgradoptimierten Temperaturbereich gehalten sein. Ein leistungsstarkes Thermo-Management-System kühlt die Komponenten und hält sie im optimalen Temperaturfenster.

Funktional ist die Leistungselektronik zwischen Hochvoltbatterie und E-Motor positioniert. Neben integrierten Lösungen, zum Beispiel im Motorgehäuse, gibt es auch abgeschlossene Einheiten mit eigenem Gehäuse.

Dazu wird einfach die Polung umgekehrt und damit die Drehrichtung des Elektromotors geändert.

Unsere Referenzen & Lösungen

Servo-elektrische Presse

Fertigungslinie Hochvolt-Inverter

Anlage Inverter Cleaning

Montageanlage 48V Inverter

EOL E-Motor

Inverter Prüfstand (Temperiert)

Montage- und Prüfanlage 48V Antrieb