Laserschneiden hat sich als eine der präzisesten und flexibelsten Trenntechniken in der industriellen Fertigung etabliert. Ob Metall, Kunststoff oder Spezialmaterialien – dank der berührungslosen Bearbeitung entstehen saubere Schnittkanten ohne Werkzeugverschleiß. Besonders in der Batterie-, Medizintechnik- und Wasserstoffindustrie schafft Sonplas mit diesem Verfahren enorme Vorteile. Durch hohe Schnittgeschwindigkeiten, minimalen Wärmeeintrag und Automatisierungsmöglichkeiten bietet Sonplas mit automatisierten Laserschneid-Anlagen und -Systemen eine wirtschaftliche Alternative zu herkömmlichen Trennverfahren.

Grundlagen des Laserschneidens

- Laserschneiden ist ein Trennverfahren für metallische und nicht-metallische Werkstoffe.

- Die Grundlage des Laserschneidens ist die Wechselwirkung zwischen fokussiertem Laserstrahl und dem Werkstück.

- Laserschneiden ist ein Verfahren zum Trennen von Materialien mithilfe von Laserstrahlung, das sich in der modernen Fertigung stark etabliert hat.

- Sonplas setzt diese Technologie gezielt ein, um innovative Lösungen für die industrielle Fertigung zu entwickeln.

Laserstrahlung und ihre Eigenschaften

- Die Abkürzung LASER steht für Light Amplification by Stimulated Emission of Radiation.

- Die Laserstrahlung wird durch verschiedene Medien wie Gas oder Kristalle erzeugt und fokussiert, um eine hohe Energiedichte zu erreichen.

- Der Laserstrahl kann bei der Bearbeitung je nach Quelle auf 30 (IR-Faser) und 500 µm (CO2) konzentriert werden.

- Die Fokussierung des Laserstrahls auf diesen winzigen Punkt erfolgt durch die Verwendung von sphärischen Linsen.

- Die Linsen für Laserschneidmaschinen sind mit Thoriumfluorid beschichtet.

- Es gibt verschiedene Arten von Linsen für Laserschneidmaschinen, darunter sphärische, zylindrische und asphärische Linsen.

- Die Betriebsarten beim Laserschneiden können Dauerstrichbetrieb oder Pulsen sein.

- Die exakte Position der Blechtafel beim Laserschneiden wird durch ein Dreipunkt-Messverfahren ermittelt.

Verschiedene Lasertypen

- Es gibt unterschiedliche Lasertypen, darunter CO2-Laser und Faserlaser, die für verschiedene Anwendungen in der Metallbearbeitung geeignet sind.

- Die genannten Lasertypen, CO2-Laser und Faserlaser, finden Anwendung in der Metallbearbeitung aufgrund ihrer spezifischen Eigenschaften.

Schnittfuge und Schnittqualität

- Die Schnittqualität beim Laserschneiden ist entscheidend für die Ästhetik und Funktionalität des Endprodukts.

- Die sauberen Schnittkanten und das Fehlen von Grat beim Laserschneiden verbessern die Verarbeitung und verringern die Nachbearbeitungsnotwendigkeit.

- Materialeigenschaften wie die Oberflächenqualität beeinflussen direkt die Schnittqualität; verfärbte oder verfestigte Oberflächen gelten als nachteilig.

- Das Laserschneiden von Kunststoffen und Textilien sorgt für klare Schnittkanten, während gleichzeitig das Ausfransen verhindert wird.

Laserschneidverfahren im Detail

- Es gibt verschiedene Varianten des Laserschneidens, darunter Laserstrahlschmelzschneiden, Laserstrahlbrennschneiden und Laserstrahlsublimierschneiden.

- Vor- und Nachteile der Laserschneidverfahren im Vergleich zu herkömmlichen Trennverfahren sind entscheidend für die Auswahl der Technologie.

- Die Temperatur an der Oberfläche ist einer der Faktoren, der die Anwendung des Laserschneidens beeinflusst.

- Die maximale Schnittstärke, die mit einem Faserlaser erreicht werden kann, beträgt 300 µm.

- Die maximale Leistung des Faserlasers entwickelt sich bis zu 15.000 Watt.

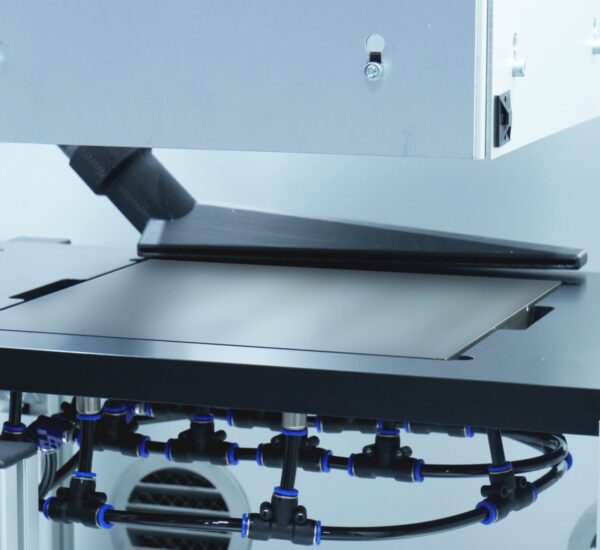

- Der Arbeitsbereich der Maschine für das Laserschneiden beträgt 700 x 700 mm, grundsätzlich sind wir sehr flexibel und können bei Bedarf auch größere Arbeitsfelder abdecken.

- Die geschnittenen Werkstoffe werden als Flüssigkeit, als Oxidationsprodukt oder als Dampf entfernt.

U.a. folgende Materialien können verarbeitet werden: Grafit, SIC, NMC, LFP, Aluminium, Kupfer und Titan.

- Das Verfahren des Laserstrahlbrennschneidens beinhaltet die Erwärmung auf Entzündungstemperatur und anschließend die Verbrennung.

- Das Laserstrahlbrennschneiden bietet höhere Schnittgeschwindigkeiten und eine nahezu gratfreie Schnittkante im Vergleich zum Laserstrahlschmelzschneiden.

- Beim Brennschneiden wird Sauerstoff als Schneidgas eingesetzt.

- Beim Sublimierschneiden wird Materialdampf erzeugt, der hohen Druck ausübt.

- Die Grundlage des Sublimierschneidens ist das Verdampfen des Werkstoffs.

- Das Sublimierschneiden eignet sich für Materialien wie Holz, Leder, Textilien, Papier und faserverstärkte Kunststoffe sowie weitere Materialien und Batterien. Dazu kommen verschiedene Wasserstoff-Anwendungen: In Brennstoffzellen lassen sich mit dem Laser etwa MEA, Membrane und auch Brennstoffzellen-Stack-Platten schneiden.

- Sublimierschneiden bietet hochwertige Schnittkanten für feine Schneidaufgaben.

Vorteile des Laserschneidens

- Das Laserschneiden bietet Vorteile: Es entstehen weder Werkzeugverschleiß noch Verformungen am Werkstück.

- Ultrakurzpulslaser erzeugen hochwertige Schnittkanten ohne Schmelzeinwurf.

- Laserschneiden ist eine präzise Technik und umfasst Verfahren wie Brennschneiden, Schmelzschneiden und Sublimierschneiden.

- Laserschneiden ermöglicht die berührungslose Bearbeitung nahezu aller Materialarten mit hohen Qualitätsstandards.

- Die Technologie des Laserschneidens entwickelt sich ständig weiter, mit Verbesserungen in Geschwindigkeit, Präzision und Materialanpassungsfähigkeit.

- Neuere Fortschritte im Laserschneiden konzentrieren sich auf eine verbesserte Präzision und Effizienz.

- Sonplas nutzt diese Fortschritte, um maßgeschneiderte Lösungen für verschiedene Industrien zu bieten – von der Batteriezellenproduktion bis hin zu Medizintechnik.

- Technologische Verbesserungen ermöglichen eine erhöhte Geschwindigkeit und Flexibilität, was entscheidend für die moderne Metallbearbeitung ist.

- Laserschneiden wird in zahlreichen Industrien und Sektoren eingesetzt, darunter Automobilbau, Luftfahrt, Maschinenbau und Medizintechnik.

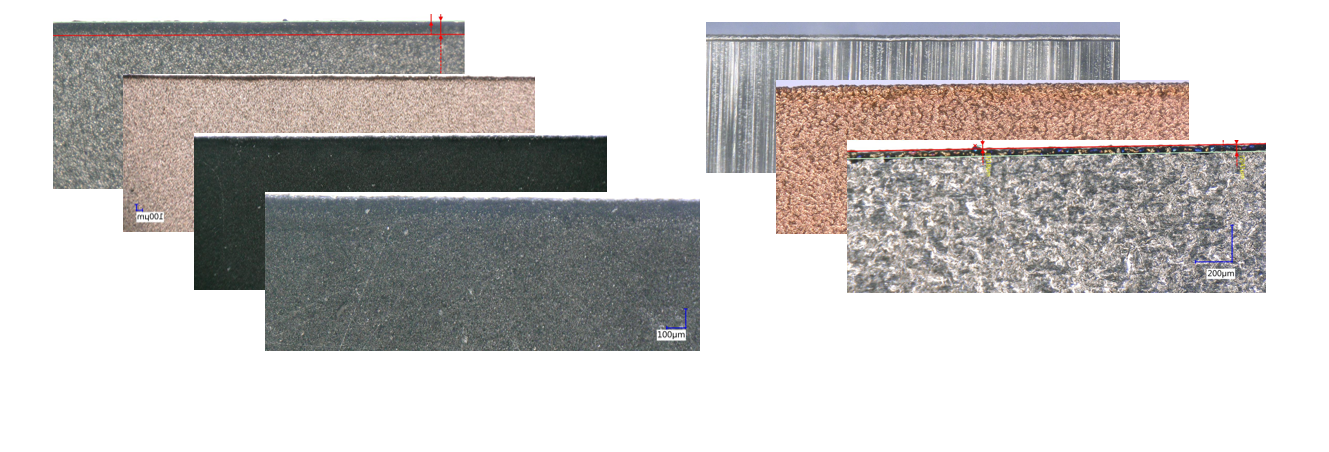

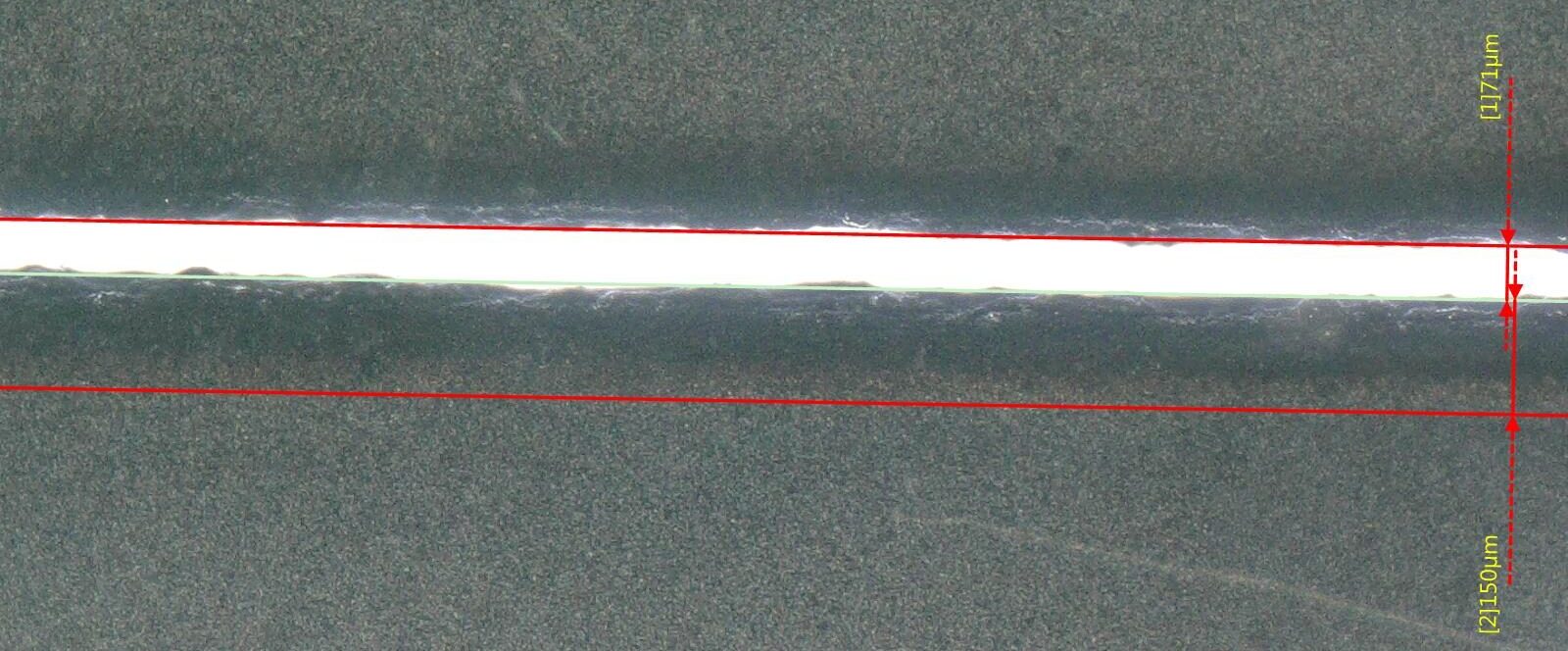

Sonplas Laser-Schnittkante Kathode

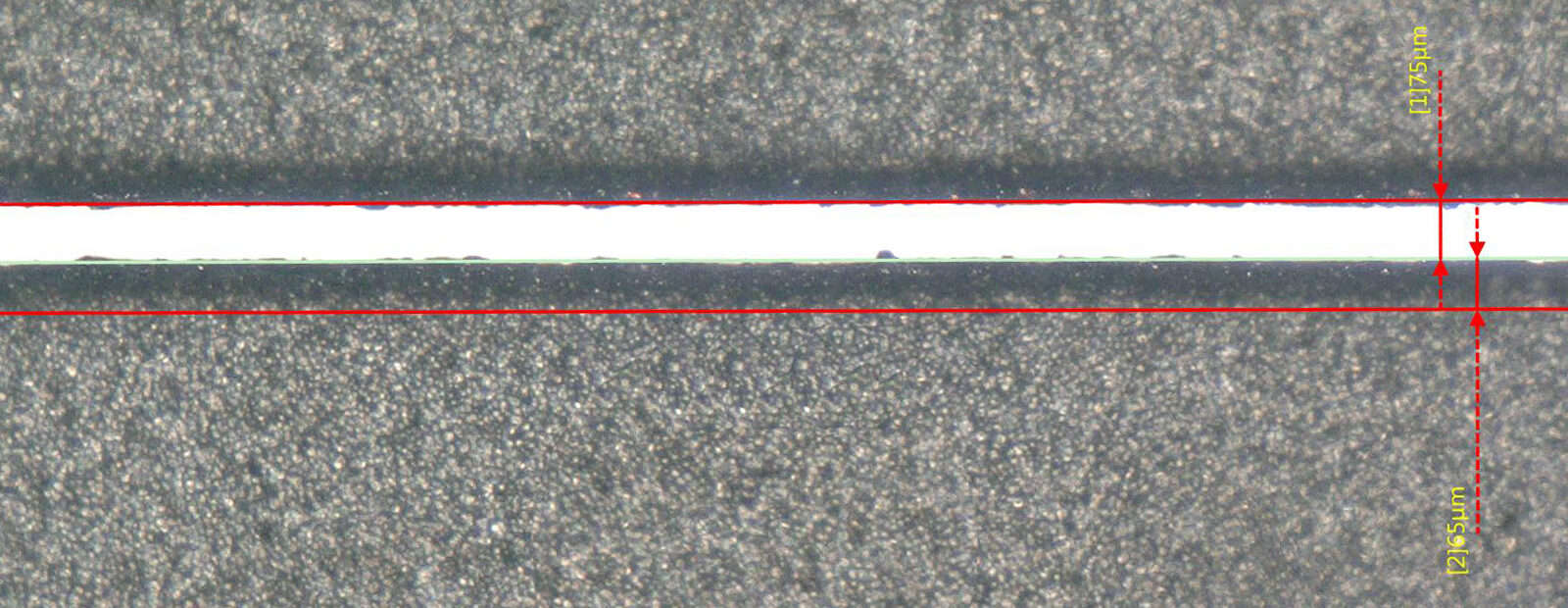

Sonplas Laser-Schnittkante Anode

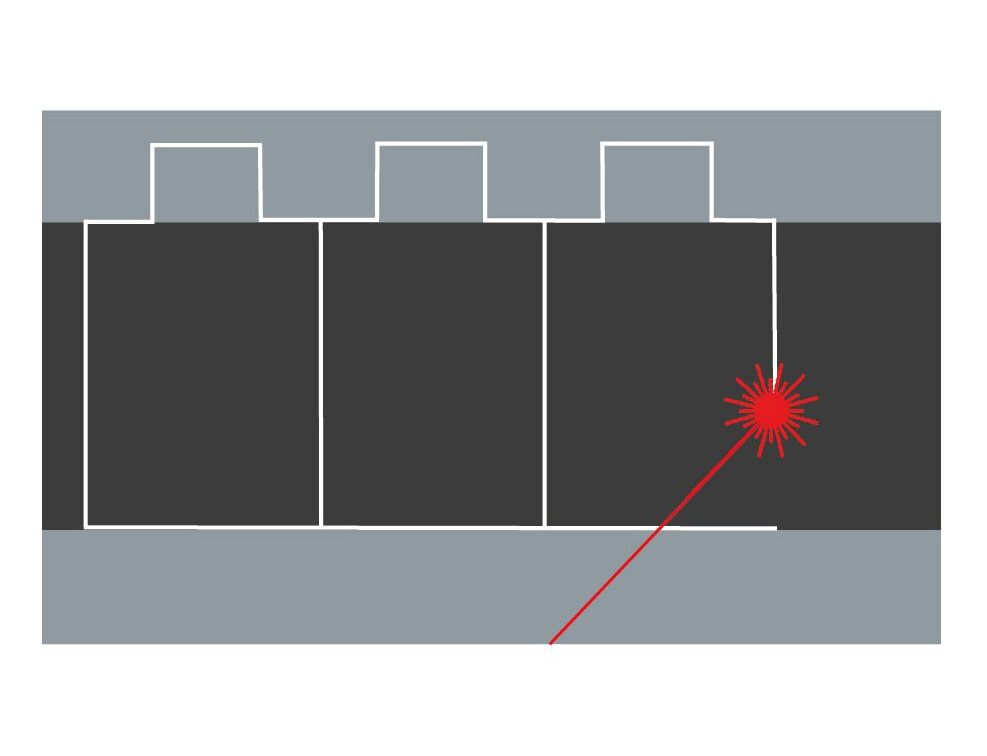

- Durch präzise Fokussierung des Laserstrahls können geringe Schnittbreiten bei minimal 40µm, bei bestimmten Laserquellen auch 200 bis 500µm auftreten. Damit lassen sich geringe Schnittspalte erzielen.

- Laserbearbeitung ist berührungsfrei, wodurch das Werkstück mechanisch nicht deformiert wird.

- Der Einsatz von Laserschneiden in der Kunststoffindustrie ermöglicht präzise Schnitte, die die Materialqualität nicht beeinträchtigen.

- Laserschneiden ist ideal für den Prototypenbau, da es flexible und kostengünstige Anpassungen sowie schnelle Änderungen beim Design ermöglicht.

- Integrierte Automatisierung im Laserschneidprozess steigert die Effizienz durch schnellere Bearbeitungszeiten und geringeren menschlichen Einfluss.

- Zukünftige Trends in der Lasertechnologie werden voraussichtlich auf weitere Automatisierung und die Integration von künstlicher Intelligenz abzielen, um die Schneideffizienz zu erhöhen.

- Sonplas entwickelt hochautomatisierte Laserschneidsysteme, die Produktionsprozesse optimieren und flexible Fertigung ermöglichen.

- Laserschneiden ist ein präzises und effizientes Verfahren, das zu minimalem Materialverzug führen kann.

- Laserschneiden minimiert Materialabfälle, da der Laserstrahl präzise und effizient arbeitet.

- Weniger Materialverzug im Laserschneiden führt zu Kosteneinsparungen und weniger Ressourcenverbrauch.

Technologische Fortschritte im Laserschneiden

Technologische Fortschritte im Laserschneiden

- Die Automatisierung beim Laserschneiden steigert die Effizienz und verringert den menschlichen Eingriff während des Schneidprozesses.

- Die Automatisierung von Laserschneidprozessen verbessert die Effizienz, da weniger Werkzeugwechsel und Nachbearbeitungen erforderlich sind.

- Laserschneidmaschinen ermöglichen eine kontinuierliche Bearbeitung, was die Produktionsgeschwindigkeit erheblich steigert.

- Die Effizienz des Laserschneidens hängt stark von verschiedenen Faktoren ab, darunter Schnittgeschwindigkeit, Fokusposition, Laserleistung.

Zukunftstrends in der Lasertechnik

- Eine bedeutende technologische Innovation im Bereich der Lasertechnologie ist die Entwicklung von ultrakurz gepulsten Lasern, die präzisere Schnitte und Bearbeitungen ermöglichen.

- Darüber hinaus spielt die Integration von Künstlicher Intelligenz eine zunehmend wichtige Rolle bei der Optimierung von Schneidprozessen und der Wartung von Lasersystemen.

- Diese technologischen Fortschritte führen zur Verbesserung der Effizienz und Präzision in der Laserschneidtechnik, was besonders für komplexe Designs von Vorteil ist.

- Zukünftige Anwendungen von Lasertechnologien könnten unter anderem in der Medizin, der Automobilindustrie und in der Raumfahrt zu finden sein, wo präzise Schnitttechnologien gefragt sind.

- Mittelfristig sind Veränderungen in der Lasertechnologie zu erwarten, die auf eine höhere Anpassungsfähigkeit und Integration in automatisierte Fabriken abzielen.

Einflussfaktoren auf den Schneidprozess

- Für hohe Temperaturen und starke Laserstrahlen ausgelegte Linsen sind entscheidend für hochwertige Ergebnisse beim Laserschneiden.

- Die Qualität der Linsen hat einen direkten Einfluss auf Genauigkeit und Präzision.

- Schlechte Linsenqualität kann ungenaue Ergebnisse oder sogar Beschädigungen des Materials verursachen.

Materialeigenschaften

Materialeigenschaften

- Dickeres Material führt zu langsameren Schnittgeschwindigkeiten.

- Die Schnittgeschwindigkeit muss an die Materialeigenschaften angepasst werden, um eine optimale Schnittqualität zu gewährleisten.

- Die Materialdicke kann die Maßhaltigkeit des Produkts beeinträchtigen durch eine minimale Ablenkung des Laserstrahls.

- Der gebündelte Laserstrahl erwärmt das Material lokal, was einen minimalen thermischen Einfluss auf das Werkstück hat.

- Mit der Expertise von Sonplas lassen sich verschiedene Materialien optimal für den Laserschneidprozess anpassen, um höchste Qualität und Effizienz sicherzustellen.

Laserleistung und Fokuslage

Laserleistung und Fokuslage

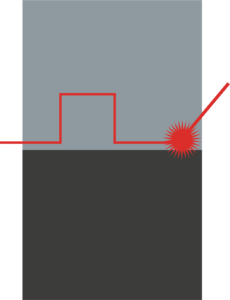

- Die Position des Fokus beeinflusst die Effizienz und die Qualität des Schnitts.

- Am Fokuspunkt ist die Leistungsdichte am höchsten, was zu optimalen Schnittergebnissen führt.

Anwendungen des Laserschneidens

- Laserschneiden findet in zahlreichen Industrien Anwendung, dank seiner Vielseitigkeit und Effizienz.

- Laserschneiden bietet hohe Prozessgeschwindigkeit, Qualität und Produktivität.

- Es ist sowohl für Einzelanfertigungen als auch für Kleinserien wirtschaftlich einsetzbar.

- Die Vielfalt der Anwendungen im Laserschneiden wird voraussichtlich weiter zunehmen, da neue Technologien entwickelt werden.

- Als Experte im Laserschneiden unterstützt Sonplas Unternehmen aus verschiedensten Branchen mit innovativen Lösungen.

- Das Laserschneiden ermöglicht hohe Präzision bei der Fertigung von speziellen Metallteilen.

- Glatter, gratfreier Schnitt ermöglicht oft keine Nachbearbeitung bei komplexen Konturen.

- Es gibt spezielle für das Laserschneiden entwickelte Materialien, die hohen Anforderungen genügen.

- Mit dem Laserschneiden lässt sich Rollenmaterial mit Dicken bis zu 300 µm schneiden.

- Laserschneiden ermöglicht präzises Schneiden und Gravieren von natürlichen sowie synthetischen Textilien.

- Die hohe Präzision des Laserschneidens führt zu sauberen Kanten und minimiert das Risiko von Ausfransungen bei Textilien.

- In der Mode- und Möbelindustrie findet Laserschneiden Anwendung, um komplizierte Muster und Designs effizient zu erstellen.

- Mit Laserschneidverfahren können kleine Produktionsvolumen effizient und kostengünstig realisiert werden, was es für Start-ups und Kleinunternehmen attraktiv macht.

- Die Flexibilität des Laserschneidens erlaubt die Herstellung von Kleinserien mit variierenden Designs ohne hohen Werkzeugaufwand.

Kontaktieren Sie uns!

M. Sc.

Produktmanager Batterie

+49 9421 92 75 417

info@sonplas.de

Vertrieb

+49 9421 9275-801

info@sonplas.de

Unsere Produkte im Einsatz

Unsere Referenzen & Lösungen

Luca Schmerbeck

Produktmanager Batterie

Sonplas bietet mit dem Laserschneiden eine wirtschaftliche Alternative zum Stanzen

Mit dem innovativen Laserschneiden hat Sonplas ein hochmodernes Verfahren entwickelt, das eine effiziente und nachhaltige Bearbeitung von Folien in Lithium-Ionen-Batteriezellen ermöglicht. Diese fortschrittliche Fertigungstechnologie eignet sich nicht nur für die Batterieindustrie, sondern auch für zahlreiche andere Sektoren wie die Papier-, Solar- und Medizinbranche. Gemeinsam finden wir die ideale Lösung für Ihre Anforderungen.

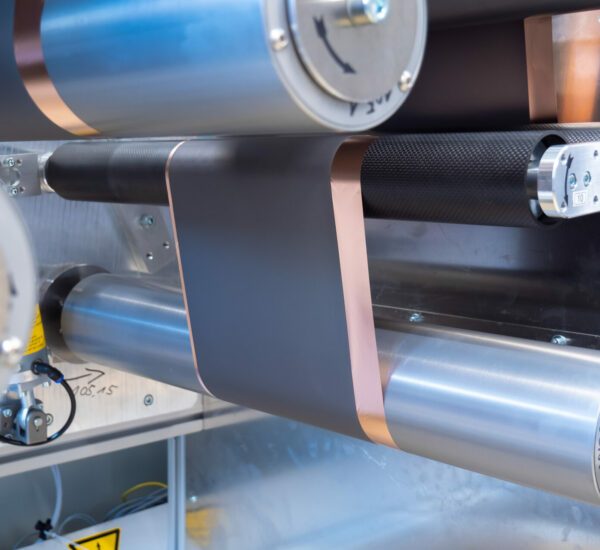

Wie unterstützen wir bei der Herstellung von Batteriezellen?

Eine optimale Schnittkantenqualität ist bei der Fertigung von Batteriezellen besonders wichtig. Um die Produktivität zu erhöhen, bieten wir Lösungen, mit denen Sie Batteriefolien im Rolle-zu-Rolle-Verfahren mit Laser schneiden können, das sogenannte Notching. Dabei werden die Ränder der Folien on-the-fly bearbeitet.

In der Blechbearbeitung ist der Laser mittlerweile fester Bestandteil vieler Fertigungsprozesse. Ist er auch eine wirtschaftliche Alternative zum Stanzen?

Das hängt von der Anwendung ab. Der Laser ist meist klar im Vorteil, unter anderem in Sachen Kanten- und Oberflächenqualität. Müssen Sie komplexe Konturen oder unterschiedliche Komponenten im Wechsel bearbeiten, zeigt das Laserschneiden ebenfalls seine Stärken: Das Verfahren arbeitet effizienter, schneller und genauer. Zudem sind Sie flexibler beim Produktwechsel. Während ein Laser unterschiedliche Konturen abfährt und sich Parameter wie etwa die Materialstärke flexibel einstellen lassen, benötigen Sie beim Stanzen für jedes Bauteil und jeden Werkstoff das passende Stanzwerkzeug. Dieses nutzt sich aufgrund der gestanzten Materialien ab, muss nachgeschliffen oder sogar getauscht werden. Das sorgt für Stillstandzeiten und Materialkosten – weshalb sich der Einsatz eines Lasers je nach Betriebszeit schnell amortisieren kann.

Lässt sich das Laserschneiden in verschiedenen Branchen einsetzen?

Ja natürlich! Weil beim berührungslosen Schneidvorgang der Wärmeeintrag gering ist, lassen sich ganz unterschiedliche Materialien bearbeiten – von Metall bis Papier. Sie erhalten eine konstant gute Schnittqualität. Damit können wir dieses Verfahren auf sämtliche Anwendungen übertragen, in denen Folien wirtschaftlich geschnitten werden müssen – zum Beispiel in der

- Brennstoffzellentechnologie

- gedruckter Elektronik

- und bei Wasserstoffanwendungen, beispielsweise H2 MEA (Membran-Elektroden Einheiten)

Zum Einsatz kommt das Laserschneiden in unterschiedlichen Branchen wie:

- Medizintechnik

- Papierindustrie

- Solartechnik

Welche weiteren Vorteile erhält der Anwender mit dem Laserschneiden?

Das Laserschneiden erfolgt bei sehr hohen Bahngeschwindigkeiten von bis zu vier Metern pro Sekunde. Eine Verschmutzung der Elektroden durch Partikel bleibt dabei aus. Zudem bearbeitet der Laser unterschiedliche Geometrien ohne Anlagenumbau. Die größten marktüblichen Elektroden befinden sich im Bearbeitungsbereich von 700 × 700 Millimetern. Die Endergebnisse überzeugen mit hoher Genauigkeit.

Wir sind Ihr Partner

Gemeinsam mit Ihnen finden wir bei Sonplas die perfekte Lösung. Denn für jedes Material, das sich auf einer Rolle befindet, gibt es auch den passenden Laser. Wir haben die erforderliche Kompetenz im Haus, um Sie optimal zu beraten und die für Sie passende Anlagentechnik für das Laserschneiden zusammenzustellen.

Technologische Fortschritte im Laserschneiden

Technologische Fortschritte im Laserschneiden Materialeigenschaften

Materialeigenschaften  Laserleistung und Fokuslage

Laserleistung und Fokuslage